Предлагаю отвлечься от политики и пикирующей экономики, обратить свои взоры к прекрасному и посмотреть 60 фотографий с отечественного производства за авторством Степанова Славы.

ОАО «Кузнецов» является ведущим двигателестроительным предприятием России. Здесь осуществляется проектирование, изготовление и ремонт ракетных, авиационных и газотурбинных установок для газовой отрасли и энергетики.

С этими двигателями были запущены пилотируемые космические корабли «Восток», «Восход», «Союз» и автоматические транспортные грузовые космические аппараты «Прогресс». 100% пилотируемых космических пусков и до 80% коммерческих производится с использованием двигателей РД107/108 и их модификаций, произведённых в Самаре. Продукция завода имеет особое значение для поддержания боеготовности дальней авиации России. На «Кузнецове» были сконструированы, произведены и технически обслуживаются двигатели НК-12 для дальних бомбардировщиков Ту-95МС, НК-25 для бомбардировщиков Ту-22М3 и НК-32 для уникальных стратегических бомбардировщиков Ту-160.

Сегодня перед самарским предприятием стоят задачи по возобновлению производства двигателей НК-32 серии 02, росту объёмов производства ракетных двигателей, повышению надёжности индустриальных двигателей для ОАО «Газпром», развитию перспективных авиационных разработок.

1. 55 лет назад в Самаре начали серийно производить ракетные двигатели, которые не только подняли на орбиту первого космонавта Юрия Гагарина, но и вот уже более полувека используются российской космонавтикой и тяжелой авиацией. Предприятие «Кузнецов», которое входит в Госкорпорацию Ростех, объединило несколько крупных самарских заводов. Сначала они занимались производством и обслуживанием двигателей для ракетоносителей ракет «Восток» и «Восход», сейчас - для «Союза». Второе направление работы «Кузнецова» сегодня - силовые установки для самолетов.

ОАО «Кузнецов» входит в состав Объединённой двигателестроительной корпорации (ОДК).

2. Механообрабатывающее производство.

Это один из начальных этапов процесса производства двигателя. Здесь сконцентрировано высокоточное обрабатывающее и контрольно-испытательное оборудование. Например, фрезерный обрабатывающий центр DMU-160 FD, способен обрабатывать крупногабаритные детали сложной формы диаметром до 1,6 метра и весом до 2 тонн.

3. Оборудование эксплуатируется в 3 смены.

4. Обработка статорных колец компрессора двигателя НК-32 на токарно-карусельном станке.

5. НК-32 устанавливается на стратегическом бомбардировщике Ту-160, а НК-32-1 в 1996 г. - на летающей лаборатории Ту-144ЛЛ.

6. Скорость установки позволяет обрабатывать швы до 100 метров в минуту.

7. Металлургическое производство.

Этот участок способен отливать заготовки диаметром до 1600 мм и весом до 1500 кг, необходимые для корпусных деталей газотурбинных двигателей индустриального и авиационного применения. На фото показан процесс заливки детали в вакуумно-плавильной печи.

8. Фрагмент литниково-питающей системы после заливки.

9. Контроль литья методом ЛЮМ-А.

10. Типовые испытания клапана ракетного двигателя в условиях -55°C.

11. Испытания представляют собой процесс охлаждения ванны со спиртом с помощью жидкого азота до указанной температуры.

12. Участок сборки моделей лопаток в модельный блок.

13.

14. Контроль профиля компрессорной лопатки.

15. Прокалка керамических форм лопаток в электрической печи.

16. Нанесение керамики на модель лопаток.

17. Процесс индукционной пайки сопла камеры сгорания ракетного двигателя. Температура процесса составляет 975°C.

18. Установка полуколец на критическое сечение камеры сгорания ракетного двигателя на участке сварки.

19. Фрезеровка каналов горючего камеры сгорания ракетного двигателя.

20. «Наружная рубашка» сопла камеры сгорания РД с разметкой под рентген-контроль.

21. Сборка рулевого агрегата РД. Устанавливается совместно с маршевыми двигателями РД-107А/РД-108А для управления и корректировки вектором тяги.

22. Камеры сгорания.

23. Сейчас на «Кузнецове» трудится около 12 тысяч человек.

24. Сборка очередного опытного образца двигателя НК-361 для российской железной дороги.

Новым направлением развития ОАО «Кузнецов» является выпуск механических приводов силового блока ГТЭ-8,3/НК для тяговой секции магистрального газотурбовоза на базе ГТД НК-361.

25. Первый опытный экземпляр газотурбовоза с двигателем НК-361 в 2009 году во время испытаний на экспериментальном кольце в Щербинке провел состав весом более 15 тысяч тонн, состоящий из 158 вагонов, установив тем самым мировой рекорд.

26. Цех окончательной сборки авиационных газотурбинных двигателей.

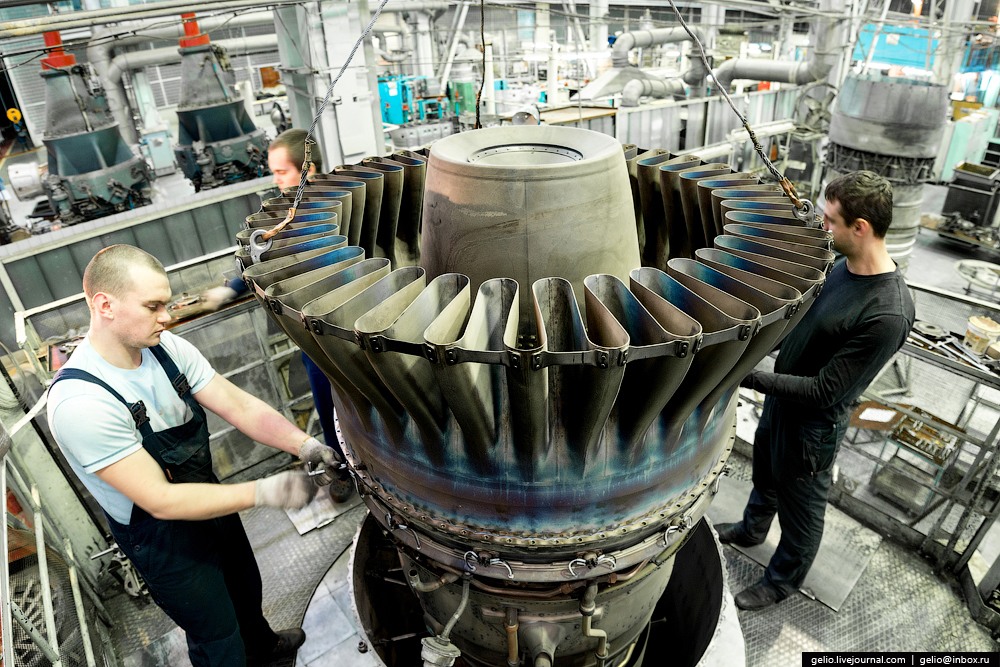

27. Сборка узла форсажной камеры двигателя НК-32.

28. Двигатель НК-25 — турбореактивный двигатель для самолета Ту-22М3, основного российского бомбардировщика средней дальности. Наряду с НК-32 долгое время является одним из самых мощных авиационных двигателей в мире.

29. Обвязка двигателя НК-25.

30. Контроль оболочки двигателя НК-32 перед сборкой.

31. Топливный коллектор форсажной камеры.

32.

33. Слесари-сборщики за работой по сборке НК-14СТ.

Газотурбинный двигатель НК-14СТ используется в составе агрегата для транспортировки газа. Интересно то, что двигатель использует природный газ, перекачиваемый по трубопроводам, в качестве топлива. Является модификацией двигателя НК-12, который устанавливался на стратегический бомбардировщик Ту-95.

34. Цех окончательной сборки серийных ракетных двигателей.

Здесь производится сборка двигателей РД-107А/РД-108А разработки ОАО «НПО «Энергомаш». Этими двигательными установками оснащаются первые и вторые ступени всех ракет-носителей типа «Союз».

Принципы работы РД-107 и РД-108 схожи, но назначение разное. Сто седьмой стоит на первой ступени ракеты, а сто восьмой - на второй.

35. Доля предприятия в сегменте ракетных двигателей на российском рынке составляет 80%, по пилотируемым пускам – 100%. Надежность двигателей – 99,8%. Запуски ракет-носителей с двигателями ОАО «Кузнецов» осуществляются с трех космодромов – Байконур (Казахстан), Плесецк (Россия) и Куру (Французская Гвиана). Стартовый комплекс под «Союзы» также будет построен на российском космодроме «Восточный» (Амурская область).

36. Полный цикл создания ракетного двигателя составляет около 10 месяцев.

37. Проверка комплектации ракетного двигателя при сборке.

38. Подготовка изделия к окончательной сдаче контрольным службам и представителю заказчика.

39. Здесь же, в цехе, ведутся работы по адаптации и сборке ракетного двигателя НК-33, предназначенного для первой ступени ракеты-носителя легкого класса «Союз-2-1в».

40. Двигатель НК-33 — один из тех, что планировалось уничтожить после закрытия лунной программы. Двигатель прост в эксплуатации и техническом обслуживании, и вместе с тем имеет высокую надежность. При этом его стоимость в два раза ниже стоимости существующих двигателей того же класса по тяге. НК-33 востребован даже за рубежом. Такие двигатели устанавливают на американскую ракету Antares.

41. Выполнение операции по термоусаживанию защитной трубки провода авиационного жгута.

42. Подготовка к распайке контактов жгута в электроразъеме авиационного кабеля.

43.

44. В цехе окончательной сборки ракетных двигателей расположена целая галерея с фотографиями советских и российских космонавтов, которые отправлялись в космос на ракетах с самарскими двигателями.

45. Монтаж двигателя НК-14СТ на испытательный стенд.

46. Подстыковка маслоситемы к двигателю для проведения испытаний.

47. Пультовая испытательного стенда.

48. Пьезометры. Применяются для измерения перепада и низких давлений при испытании газотурбинных двигателей.

49. Система шумоглушения испытательных стендов газотурбинных двигателей.

50. Ракетный двигатель РД-107А/108А на стенде. За несколько минут до начала огневых испытаний.

Подтвердить почти стопроцентную надежность изделия можно только одним способом: отправить готовый двигатель на испытания. Его крепят на специальном стенде и запускают. Силовая установка должна работать так, как будто уже выводит на орбиту космический корабль.

51. За более чем полвека работы на «Кузнецов» было выпущено около 10 тысяч жидкостных ракетных двигателей восьми модификаций, которые вывели в космос более 1800 ракет-носителей типа «Восток», «Восход», «Молния» и «Союз».

52. По минутной готовности в систему охлаждения факела подается вода, создается водяной ковер, который уменьшает температуру факела и шум от работающего двигателя.

53. При испытании двигателя производится регистрация около 250 параметров, по которым оценивается качество изготовления двигателя.

54. Наклонные огневые испытания серийного ракетного двигателя на испытательном комплексе ОАО «Кузнецов» в поселке Винтай.

55. Коллектив расчетной группы производит обработку полученной информации и выдает протокол испытаний. По полученным данным инженерным составом производится оценка результатов испытаний и дается заключение о его пригодности для установки на ракету-носитель.

56. Подготовка двигателя на стенде длится несколько часов. Производится его обвязка датчиками, проверка их работоспособности, опрессовка магистралей, комплексные проверки работы автоматики стенда и двигателя.

57. Контрольно-технологические испытания длятся около минуты. За это время сжигается 12 тонн керосина и около 30 тонн жидкого кислорода.

58. Испытания окончены. После этого двигатель отправляется в сборочный цех, где его разбирают, проводят дефектацию узлов, собирают, проводят окончательный контроль, а затем отправляют заказчику – на АО «РКЦ «Прогресс». Там его устанавливают на ступени ракеты.

59.

Благодарю пресс-центр ОАО "Кузнецов", в частности, Мельникову Янину за помощь в создании репортажа!

http://gelio.livejournal.com/210016.html

Комментарии

интересно, благодарю

на 41й фотке не установка защитной трубки. скорее, судя по размерам - там маркировочная бирка.

по 42й вообще...

О_о

они их до сих пор паяют?????

а на 43 родимые 2РМ со товарищи!!!

Вот забанят на месяц тогда узнаешь как выражаться. :(

Непонимаете вы техноюмора =((

А интересно, на западе сертификат о бессвинцовых технологиях требуют?:)

да, разъемчики вдохновляют...))

да и провод - тоже из тех времен.

интересно, они спецом ничего не меняют? от добра...?))

Значит нет других разъемов надежно работающих в условиях ракетных и турбореактивных двигателей.

Айфоны - непредлагать.

ну я примерно это и имел в виду. Хотя уже на излете союза видел разъемы - советского производства - со фторопластовыми колодками. Они, имхо, понадежнее должны быть. У этих, насколько я помню, гетинаксовые.

максимальная номинальная температура +100 градусов. и этим все сказано. современные разхъемы держат раза в два побольше, +175...+200 - в среднем, некоторые держат до +260.

Фторопласт, как изолятор, не везде хорош так как у него имеется "холодная текучесть", т.е. если такой провод где-то прижат, то через некоторое время (из-за текучести фторопласта) он может оказаться без изоляции.

А есть более хорошие разъёмы? Я имею ввиду по надёжности и проверенности временем? Такие разъёмы мы и сейчас используем во всяких устройствах - контакт надёжный, провод закреплён, так просто не вырвешь случайно.

Паять неочень удобно, зато на века:)

СНЦ144 / СНЦ147 - сейчас идут уже по разряду ширпотребовских. и это не из-за того что какиенить дешевые или ненадежные, а от того что лепят их везде, где только можно. но по сравнению с ними - РМы рядом не валялись.

скорей всего по другим причинам.

после замены такой важной части как кабельная сеть, надо провести практически полный цикл ВСЕХ квалификационных испытаний по гост 15.210. а это ооооочень дорого и долго. а оно надо? тем более что скорей всего выигрыш в массе кабельной сети и сокращение сроков производства самих кабелей не даст столько выиграыша чтобы такие затраты оправдались.

по НК-25. Год назад проскакивала информация, что их с распадом Союза перестали делать и утратили технологию. Обещали возобновить производство. Это новость фейковая была или возобновили? Возможно, с НК-32 путаю.

Спасибо за материал. Очень интересно и познавательно. Есть чем гордиться.

Спасибо! Роскошные фотки! Особенно первая, утащил к себе поставил на рабочий стол. :)

Хорошая подборка. Приятно!

Круто!

все работники без головных уборов - безобразие

Камрад, а зачем они им??

В конце концов не электронику делают.

Лютое технопорно - аж волосы на теле зашевелились.

Есть вопрос (возможно не по адресу но все же) - известно что либо о состоянии дел в судовом двигателестроении в РФ?

Просто у меня есть друг который работает на телевидении и он к сожалению сторонник идей всепропальщества ибо постоянно ездит по стране и снимает сюжеты в которых в кадре и за кадром ему постоянно "за кружкой пива" РАССКАЗЫВАЮТ КАК ВСЕ ПЛОХО на самом деле , "лакировка действительности" , "потемкинские деревни" и т.п. В частности последний раз он как раз убивался по поводу крупных судовых движков, что там какой то ключевой агрегат (каюсь забыл - электромагнит чтол ли) в РФ не производится, а закупается в тех же штатах и что поэтому сейчас на грани заморозки стоят куча недостроенных судов включая военные ибо своих двигателей нет.

Хотелось бы поставить его на место, но не располагаю информацией.

Кто-нибудь в курсе?

Если бы была реально такая проблема, то движки, поставляемые пендосам, меняли бы на эти магниты, по нормальному курсу.

чушь несет ваш приятель. наши военные движки всегда комплектовались отечественными ПКИ.

это раз.

второе. основная масса газотурбинных двигателей делалась исторически ВНА, на предприятии Заря-Машпроект. сейчас кооперация прикрыта. но уже лет 5 тому назад отечественные КБ получили заказ на отечественный же ГТД.

года через 3 увидим его в металле на каком нибудь корабле. увы, в таких вещях с кондачка проблемы не решаются.

Благодарю! Очень красивые фото. Удачи и успехов двигателестроителям!

Ура! Ура! Ура! Газотурбовозики!!! Наконец-то!!! Неужели дожил?!!! Не верится даже!!!! Может, даже увижу на перегонах при жизни!!!

Просто сногсшибательная статья и потрясающие фотки. Камрад, огромное спасибо за такой материал. Как бальзам на сердце.

28-е фото - натуральный Гигер. Прямо сейчас зашипит, заверещит, вывернется и побежит прятаться в вентиляцию.

Вирусная реклама BOSHа.. автор деньги хоть не забыл срубить ;)

Объясни. Где там Бош?

Сейчас придут умные люди и расскажут что все это допотопная дрянь и любой 3д принтер с интернетом покроет это исторический хлам как бык черепаху. Напечатет все быстрее и лучше. Ну так мне сказали в соседней теме.