Если не брать в расчет землю и цеха, то, конечно, главное на заводе - это обрабатывающие станки. Конкретно основные - токарные и фрезерные. Есть еще множество других, более узкоспециализированных, но эти - основные. И, конечно же, они должны быть с ЧПУ управлением. Без этого сейчас вообще никуда. Попробуем собрать импортнозамещенный фрезерный станок для точных работ. Смотрим, из чего он состоит:

1. Станина. - Люминий, или чугуний.

Ладно! Это мы можем. Отольем, обшкурим, покрасим! Для легких станков можно вообще станину-раму сделать сборную из кострукционного алюминиевого профиля. У нас его несколько заводов производят. Для тяжелых и точных станина нужна цельнолитая. Чуть сложнее, но тоже решаемо у нас же.

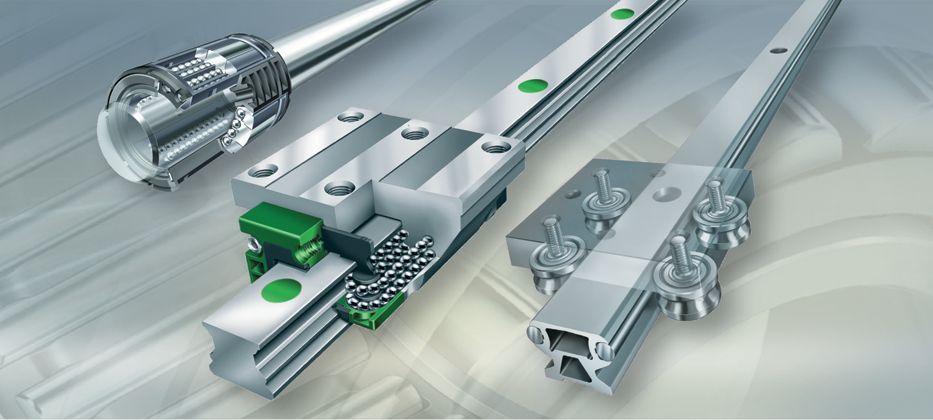

2. Система перемещений.

В зависимости от требуемой точности. Для производства мясорубок пойдут рельсы скольжения, или ролики, как на фото справа. А вот, если нужна точность, то безальтернативны линейные направляющие.

Для высокой точности вот такие, как посредине.

Кто выпускает? Корея, Япония, Германия, Китай. Россия - нет. Нет у нас такого производства.

3. Шпиндель. Мощность 1,5-4 квт. Для долгой и стабильной работы - с водяным охлаждением.

И это не электродрель. Это прецезионный трехфазный двигатель с минимальным биением на валу, которое обеспечивают особо точные подшипники. Кто делает? Китай, Германия. Россия - не делает.

4. Двигатели приводов.

Шаговые, или серво - в зависимости от требуемой точности и скорости. С соответствующими драйверами (блоками управления). Для точных перемещений с отслеживанием перемещений внутренним - относительным, или внешним - абсолютным. И - да, России в списке производителей нет.

5. Система управления. Это сама стойка ЧПУ.

Фактически - спец. компьтер с программной оболочкой. Понятно, что ни таких компьтеров, ни программ мы не выпускаем.

Вот и выходит, что, кроме станины, собрать сейчас хороший станок из родных комлектующих невозможно. И, если мы говорим о промышленном суверинитете, то необходимо налаживать наше производство линейных приводов, шаговых и серво приводов, шпинделей. Разрабатывать свои стойки управления, программы. А, уж, сделав себе такие станки, фрезернуть на них условный ойфон не составит никакого труда. Да и торговать такими станками с нашими, менее продвинутыми в промышленности партнерами, будет гораздо интереснее, чем пшеном.

Комментарии

Да, жаль, что в России никто станки сейчас не изготавливает!

не.. все ужас ужас... в последнем министре тема раскрыта... :)

Спасибо за ссылку!

Однако вся коплектуха этих станков не наша.

Я так понимаю, Вы ждёте от меня другие ссылки?

Поговаривают шо все направляющие, шпиндели и прочие стойки всякие корейцы с епонцами и амерами делают из импортного металла, отлитого на импортной нефти и легированного импортными же редкоземами. Так шо нихрена у них своего то и нет - кругом сплошной импорт!

собственно, да - так весь мир и живёт и не заморачивается импортозамещением

Что ни производитель - микропредприятие, малое предприятие, среднее предприятие (редкость)...

"Малые" потому, что никому не нужны?

Да. Рынок мал, и забит иностранцами. При том ещё в чём прикол, станки устанавливает как правило инжирнинговая компания взявшая контракт на модернизацию/оснащение предприятия оборудованием. А они все прикормлены иностранцами.

Вот и ответ, где мы находимся...

Внимательно прочитайте этот список. Там есть предприятия разного размера. Разумеется мелких больше, чем крупных.

Или Вам правда не нужна, лишь бы пёрнуть погромче?

ну да... ну да..

в 2006 я такое заказывал...

частично сам корзину лепил протезы для фануковской башки...

тож мне истерики...

шпинделя да. приводы и линейки а тем паче бошка херня... была бы воля...

а вот тут я слегка вспомню: в моей молодости фануки уже имелись (то в позднем СССР). И куды ж делось всё у нас то, для чего мы писали тогда диалоговые оперативные системы подготовки программ?

Ну тут человек за презиционное оборудовпние говорит.

были бы линейки, и шаговики, точность редуктором родим... митцубисевкий фрезер так оптимизировали из говна и палок и ниче... хорошо работал...

Да ,кстати, мы и редукторы почти не делаем. Из нормальных, не перекупщиков знаю про НТЦ редуктор. Есть ещё конечно ряд контор, но маловато.

какие линейки-то в металорежущий станок? или Вы только цветмет хотите обрабатывать на нем?

Редуктором Вы родите точность задания угла поворота, а кто Вам точность перемещения сделает, кроме нормальной жесткой выдержанной станины?

по плаЧу ТС станину он обеспечил... только ее типа и могем...

а по факту я только про высокооборотистые шпиндели не в курсе, все остальное на относительно приличном уровне было в далеком 2005 - 2007 году. волей обстаятельств обслуживание и ремонт станков и еще видел и чупал обрабатывающие центры... ну попутно что смогли модернизировали... со скрипом...

1. Станину надо делать из искусственного камня.

Такие делают у нас асгард плот, и Владимирский завод.

2. Линейные направляющие вполне можно сделать, для этого нужен калиброванный прокат . Такой выпускает, например, омутнинский завод.

Да и линейные опоры качения тоже делают, но мало, в Ижевске.

3. Шпиндли делают. А вот презиционные шпиндели....

4. Сервоприводы делают в Подмосковье. ЗАО Сервотехника, недавно у них привало заказов из-за санкций.

5. Сами чпу есть, нету полностью отечественной экб. Это скорее вопросы к микроэлектронике.

Вы кстати забыли про м.инструмент про швп, и про подшипники.

Вот где самые большие пооблемы.

Ну после отечественной экб.

да уж с сандвиком как-то надо конкурировать... так что, проблем чуть менее чем до самой крыши...

я вот только не понимаю, куды смотрели кормчие аж целых 20 лет, поднимаясь с колен... вроде как все ж прозрачно и известно не только лишь всем... а вот поди ж ты... пачка программ развития исть. а самого развития в самом что ни на есть базовом? даже виновных нет...

С Сандвиком очень сложно, они уже осваивают аддитивное производство. Будут печатать твёрдосплавные фрезы хитрой геометрии.

Нам тоже надо подобное сделать, вот только инструментальные заводы у нас полудохлые.

Да и с твёрдосплавами проблемы.

По подшипникам... Ну вообще на современных станках вроде ставят электродинамтческие подвесы, у нас их делает ВНИИЭМ.

Да и шпиндельную группу делает ВЗСП, там современное оборудование, в 17 году открыли. Но понятно что этого всего мало.

https://skif-m.net/

И? На рынке отечественного металлорежущего инструмента хорошо если треть.

Вики: Компания Sandvik имеет около 43,000 сотрудников в более чем 150 странах. Да, не все режущим инструментом занимаются, но те не менее.

ООО Скиф-М: Численность персонала - 171 человек.

Ну и? Сандвик уже аддитивные технологии внедряет в тяжпроме и инструментальном производстве. У нас же пока такого нет.

Да, точно и редукторы мы почти не делаем!

Везде указана Германия. А вот на разных профильных форумах встречал мнение, что Германия предпочитает Южную Корею. Можно ли считать, что Германия не умеет в станки?

Там такое дело... Больше половини рынка комплектующих - контрафакт. Поэтому не понятно, кто там чего предпочитает. Но одно понятно, у немчуры есть полный цикл по станкам, а у нас пока нет.

а что сейчас MAHO я просто с двумя работал... могучие были машинки...

Не в курсе.

MAHO сейчас не существует.

Они обанкротились, и были куплены не то Deckel, не то Gildemeister. Короче всё это сейчас объединилось, и называется DMG mori. И собирались ещё и Seiko объединяться.

И, да, MAHO станки были охрененно удобные. В общем для рабочего. А не хипстерские HAAS.

Если подходить к вопросу совсем строго - немчура выпускате станки. И уже давно. Т.е. у них есть и школа, и наука, и производства.

Но - капитализм диктует требования. К уменьшению себестоимости. И коль скоро есть одинаковая по характеристикам, но существенно более дешёвая южнокорейская номенклатура комплектующих, выбор в её пользу будет неизбежен. А что при этом случится с немецким производителем номенклатуры? Каковы шансы на его выживание?

Я понимаю, рассуждения вполне себе умозрительные - но тем не менее. Оттого про немецкий полный цикл я не был бы так уверен.

Тут дело не в уверенности, а в знании. Есть у них полный цикл. И по экб вплоть до 90 нм у них полный цикл.

У кого у них?

Их контекста не понятно?

Из немецкого в основном только чугуний и сборка . Линейные шины: Румыния (INA ролики), Японцы ( постоянная нехватка шаров в подшипниках ) из немецких только Schneeberger ( и те гнутые приходят ). Пока на 5 микрон выведешь, весь изматеришься. Сейчас Siemens отозвал большую партию сервомоторов и шпинделей, уже второй месяц ждем. Так что как то так.

. Линейные шины: Румыния (INA ролики), Японцы ( постоянная нехватка шаров в подшипниках ) из немецких только Schneeberger ( и те гнутые приходят ). Пока на 5 микрон выведешь, весь изматеришься. Сейчас Siemens отозвал большую партию сервомоторов и шпинделей, уже второй месяц ждем. Так что как то так.

И никаких вражеских происков - сами, всё сами.

Нет смысла такое делать. Есть смысл делать обрабатывающие центры.

Они в разы сложнее. Но и много полезнее.

Как будто для оц не нужно всё перечисленное и ещё сверху.

Нужно и это и много больше. Но простой станок нет смысла делать.

Так с этим я и не спорю, лишь дополню что для некоторых контор оц может быть избыточен.

По хорошему и то и то нужно.

ОЦ, если грубо, то это фрезер, нахлобученый на токарник. И комплектуха там вся та, что я перечислил. То есть, не начав её выпускать самостоятельно, мы не сможем делать свои ОЦ.

Смотрите, для производства зубных сверл, нужен титан, алмазная крошка и 2 цеха. Причем не сильно сложных.

Но где их делают? Верно не в России. Хотя могли бы парой таких предприятий закрыть всю потребность.

Вот, правильно напомнили - инструмента своего тоже не так, чтобы есть. Работал Hanita - все было отлично, но они у нас сдулись. Брал наши фрезы, из старых запасов - горели на простой стали сразу.

Правда?! А зачем нужна земля, цеха и станки, если это не используется людьми?

Я вот читаю, и охреневаю. Автор- Вы станок вообще видели хоть раз?

станина из люминия или из направляшек? Тогда задам вопрос- зачем немцы или японцы выдерживают отлитые чугунные станины по 10-20 лет и почему каждая такая отлитая станина из чугуния имеет свой номер, лист ожидания с предполагаемыми покупателями и почему цена свежей станины в разы ниже цены выдержанной? и сам же и отвечу: а затем, чтобы снять в станине внутренние напряжения, неизбежно возникающие при отливке. эти напряжения вызывают деформацию станины. незначительную, как по мнению обывателя, но вполне себе ощутимую для токарного или фрезерного станка- если у Вас суппорт при перемещении уплывает на одну десятку- то глазом это не заметно, а вот валы точить Вы на нем уже не сможете. а для метровой станины одна десятая миллиметра на метр- это 0,01% деформации. и это влияет на класс точности станка. поэтому импортозаместить хорошую станину просто так за три месяца Вы не сможете. точно также, как родить ребенка- нужно время и хоть ты че делай. В теории можно конечно лить эту станину из стали, потом охлаждать ее в медленном режиме (суток десять например термостатирования какого-нибудь со сверхмедленным охлаждением)- а потом отжиг на нее на недельку-другую и еще раз медленно остужать. но цена такой станины будет сильно неконкурентной.

ээээ, шта? прецизионный двигатель? трехфазный? для станка с ЧПУ? Прецизионный там патрон должен быть, а двигатель- обычный шаговик и ременная передача- вполне достаточно- к ним как раз никаких особых требований по точности нет. надо чтоб патрон не било, а как там ходит вал движка- до фонаря.

серво? это шутка? SG90, отмасштабированный в 100 раз?

с шариками? для прецизионного станка? для резания металла? а станина зачем нужна была? или у Вас станина- это плита, на которой направляшка прикручена? так я вас огорчу- станина- это и есть направляющая. на ней стоят такие забавные полированные поверхности, по которым скользит суппортина. без всяких "направляющих", ибо нагрузки там при резании металла слегонца великоваты для того, чтобы суппорт ездил по шарикам. только по паре трения с хорошей такой плоскостью контакта.

Итого- проблем с электодвигательным хозяйством нет никаких- производство моторов можно хоть в гараже организовать. А проблемы есть с производством как раз станин и управляющей электроники.

кроме того- есть проблема с софтом- собрать механику пятикоординатного станка- дело не сложное. А с электроникой и станинами попа. И такой станок должен быть встроен в производственный процесс: инженер должен нарисовать деталь, под эту деталь сгенерировать управляющую программу для станка, которая эту деталь выточит- подберет траекторию движения инструмента, с учетом режимов резания, выбранного инструмента, выбранного материала, допусков, безопасности перемещений и т.д. и т.п. - а этот софт родить тоже отдельная пестня. тоже не на три месяца работы, даже если лично Вам дадут отдел гениев программирования мирового уровня.

так что проблемы с прецизионными станками как раз не там, где Вы нарисовали, а в станинах и софте с электроникой.

Чугун уже прошлый век, сейчас все переходят на синтетический камень, точность выше получается, металлоёмкость уменьшается.

Для ЧПУ нужен не только софт, но и ЭКБ.

Ну и не понял, что вас так удивляет в линейных направляющих?

Чё, правда штоль?

А зачем отмаштабированному SG90 такая коробочка?

Мне кажется, что автор хобби-ЧПУшник. Сейчас бывшие 3Д-принтеристы, осознавшие, что "сотка точности - тонна веса", массово мигрируют в сторону хобби-ЧПУ.

-не отмачивают их в болотах по 20 лет, это легенды. Отжигают. Но технология отжига сверхсекретна.

Ну, вообще то, если у вас мотор-шпиндель, т.е. якорь смонтирован непосредственно на шпинделе, то его неплохо бы отбалансировать. На штатных оборотах и штатной температуре. Иначе эксцентрик будет гнуть шпиндель в бараний рог. Для токарника это может быть реализовано дешево, а вот для фрезера, с 60 000 оборотов шпинделя, уже проблематично.

увы и ах, нужно. На подшипниках скольжения (ластохвостах и пр.) нельзя получить высокую скорость перемещения, а а без высокой скорости современный станок не нужен, он будет сильно убыточен по сравнению с "кашкой".

Страницы