Многие наверняка не раз задавались вопросом, почему процессоры, видеокарты и материнские платы которые мы покупаем в магазинах — разработаны и сделаны где угодно, только не в России? Почему так получается, неужели мы только нефть качать можем?

Многие наверняка не раз задавались вопросом, почему процессоры, видеокарты и материнские платы которые мы покупаем в магазинах — разработаны и сделаны где угодно, только не в России? Почему так получается, неужели мы только нефть качать можем?

Сколько стоит запуск производства микросхемы, и почему при наличии 22нм фабрик, бОльшая часть микросхем по всему миру до сих пор делается на «устаревшем» 180нм-500нм оборудовании?

Ответы на эти и многие другие вопросы под катом.

Как же работает микроэлектронное производство и сколько все это стоит?

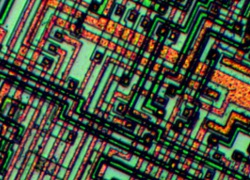

Транзисторы на кремниевой пластине рисуются с помощью фотолитографии, с помощью аппаратов называемых степперами или сканерами. Степпер — рисует кадр (до 26x33мм) целиком, затем переходит на новую позицию. Сканер — одновременно сдвигает маску и пластину таким образом, чтобы в каждый момент рисовать только одну узкую «строку» в центре кадра, таким образом аберрации оптической системы меньше влияют на изображение.

Основные характеристики степперов/сканеров — длина волны света, на которой они работают (на ртутных лампах i-line — 365nm, затем на эксимерных лазерах — 248nm и 193nm), и численная апертура объектива. Чем короче длина волны, и чем больше апертура — тем меньшие детали могут быть нарисованы объективом в соответствии с дифракционным пределом:

Например, для одного из самых совершенных сканеров ASML NXT 1950i с длиной волны 193нм и численной апертурой 1.35, и k1=0.4(обычное значение для фотолитографии без «хитростей») получаем теоретическое разрешение 57нм. Применяя хитрости вроде фазовых масок, многократной экспозиции, оптической коррекции близости, off-axis illumination, поляризации света — получают минимальные элементы до 22нм.

Другие параметры степперов/сканеров — производительность (сколько пластин в час они могут обработать, до 220 пластин), и ошибка совмещения (на сколько нанометров в штуках промахивается позиционирование пластины относительно заданной позиции. На современных сканерах — до 3-5нм).

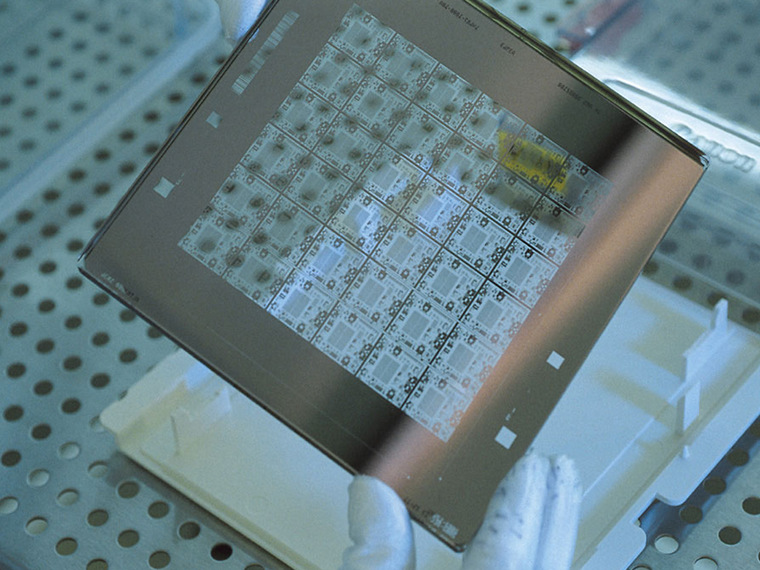

Степперы/сканеры печатают уменьшенное в 4–5 раз изображение вот такой маски (стеклянной пластинки с рисунком микросхемы, размер примерно 15x15см) в точно заданных местах.

Операцию печати рисунка (с разными масками) нужно повторить от ~10 (для самых простых и старых микросхем) до ~40 раз чтобы сформировать все нужные слои на микросхеме (начиная от самих транзисторов, и заканчивая 2–10 слоями металлических соединений). Между операциями фотолитографии пластины подвергаются различной обработке — их греют в печке до 1100 градусов, травят в растворах и плазме. На выходе остаётся пластину разрезать на отдельные кристаллы, протестировать и поместить в корпус.

«Крутость» технологии измеряют размером минимального рисуемого элемента (отдельные части транзистора, например затвор — могут быть как меньше так и больше этой цифры — т.е. это величина достаточно условная). Понятно что чем меньше транзисторы — тем быстрее работает микросхема, и больше кристаллов влезет на пластину (но не везде нужна максимальная скорость).

Сейчас начинается медленный и мучительный переход на EUV-литографию, с длиной волны 13.5nm и зеркальной оптикой. EUV сканеры пока дороже и медленнее обычных 193нм, и только-только начинают превосходить их по достижимому разрешению.

Сколько стоит свой процессор сделать?

Цифры — грубые оценки, точных нигде не скажут без NDA.

Лицензия софта на одно рабочее место разработчика микросхем — от 20'000 до 100'000$ в год и выше. Можно конечно и воровать, но за этим все вокруг следят.

Далее — изготовление масок. Они не должны иметь ни одного повреждения, и их изготовление обходится очень дорого: от ~7'000$ за комплект для микросхем на 1000нм, ~100'000$ для микросхем на 180нм и до ~5'000'000$ для микросхем на 32нм. А ведь микросхема с первого раза скорее всего не заработает — и после нахождения ошибки маски придётся переделывать. Частично с этой проблемой можно бороться размещая тестовые микросхемы от многих заказчиков на одном наборе масок — тогда все получат по чуть–чуть тестовых микросхем за 1/3–1/10 цены полного набора масок (это называют Shuttle или MPW — multi project wafer).

Каждая произведённая пластина стоит от 100–400$ для старых технологий на 1000нм, ~1000$ на 180нм и до ~5000$ для самых современных (помимо нанометров тут оказывает влияние и сложность технологии — простая логика дешевле, флеш память дороже, но не в разы). Тут также важно помнить и о размере пластин: самые современные производства сейчас работают с пластинами диаметром 300мм — они по площади примерно вдвое больше пластин на 200мм (которые сейчас используются в России на Микроне, Интеграле и в туманном будущем на Ангстрем-Т), а последние примерно вдвое больше ещё более старых 150мм. Пластины бОльшего размера позволяют получать микросхемы меньшей стоимости при большИх заказах т.к. количество телодвижений для изготовления 100 пластин примерно одинаковое, независимо от диаметра (это одна из причин планируемого перехода передовых производств на пластины диаметром 450мм в 2018 году по оптимистичным оценкам).

Допустим мы хотим разработать x86-совместимый процессор (или любую другую относительно сложную микросхему), по более-менее современной коммерчески доступной технологии 28/32нм (22нм хоть и существует, но коммерческие заказы пока не разместить — так что доступ к технологиям иногда как любовь: за деньги не продается). Вопрос со стоимостью патентов опустим, это вообще очень печальная тема. Предположим, для разработки нужно 200 мифических человеко-лет (это если мы делаем скромный процессор, не претендующий на первое место).

Лицензии на софт — 50k$*100 = 5 млн$ (грубая оценка, не всем нужны лицензии).

Зарплата разработчиков — допустим 3k$*1,5(налоги)*12*200 = 10.8 млн$

Тестовые запуски в MPW — 2*1.5 млн$

Изготовление масок для серийного производства 2*5млн$ = 10 млн$ (2 — потому что как ни старайся — с первого раза не выйдет)

Итого — 28.8 млн$

Это было то, что называется Non-recurring engineering (NRE) — единоразовые затраты, которые не зависят от объема производства, и успеха всего мероприятия.

Если процессор у нас получился площадью 200мм2, пластины по технологии 32нм диаметром 300мм стоят 5000$, то с пластины у нас получится 70690/200 = 350 кристаллов (оценка сверху), из которых работать допустим будет 300. Т.е. себестоимость кристалла — 16.6$, 20$ после корпусировки. За сколько теперь такой процессор можно будет продавать? 50$? 100$? Отнимем налоги и наценку магазинов…

И вот теперь вопрос — сколько же нужно продать таких процессоров, чтобы окупить наши NRE, проценты по кредитам, налоги и проч? Миллион? 5 миллионов? А главный вопрос — есть ли какие-то гарантии, что эти 5 миллионов процессоров удастся продать, учитывая что конкурентам ничего не стоит произвести на 5 миллионов больше их уже готового продукта?

Вот такой вот адский бизнес получается — огромные капитальные расходы, огромные риски и умеренная прибыль в лучшем случае.

Китай — решил проблему по своему, они решили во все школы поставить компьютеры со своими процессорами и Linux — и проблема с объёмами производства решена ((1) (2)).

Таким образом, главный вопрос при создании микросхем — это не как и где произвести, а как разработать и кому потом продать миллионы штук получившейся продукции?

А сколько стоит завод построить?

Стоимость современного завода подбирается к отметке 5 млрд$ и выше. Такая сумма получается потому, что стоимость лицензий и некоторых других фиксированных расходов не сильно зависит от объёмов производства — и выгодно иметь большие производства, чтобы затраты «размазывались» по бОльшему объёму продукции. А каждый современный сканер (который собственно рисует эти 22–32нм детали) стоит 60–100млн $ (на большом заводе их может быть пара десятков). В принципе, 5млрд — не такие большие деньги в масштабах страны. Но естественно, никто не потратит 5 млрд без чёткого плана по возврату инвестиций. А ситуация там такая — несмотря на всю сложность индустрии, только монополисты работают с видимой прибылью (TSMC, Intel, Samsung и немногие другие), остальные еле сводят концы с концами.

Это просто не укладывалось у меня в голове — как же так, вкладывать миллиарды, и едва–едва их отбивать? Оказалось, все просто — по всему миру микроэлектроника жесточайше дотируемая отрасль — заводы постоянно выклянчивают освобождение от налогов, льготные кредиты и демпингуют (в Китае пошли ещё дальше — SMIC заводы строит за государственный счёт, и потом ими «управляет» — это у них называетсяReverse Build-Operate-Transfer). После появления каждой новой технологии (45нм, 32нм...) — первые заводы-монополисты обладающие ей и рубят основную прибыль, а те, кто приходят на 2-5-10 лет позже старта — вынуждены работать практически по себестоимости. В результате денег тут заработать крайне сложно (без монополии и без дотаций).

Это похоже поняли и в России — и проекты больших микроэлектронных заводов пока отложили, и строят маленькие производства — чтобы если и терять деньги, то терять их мало. А даже 3000 пластин в месяц, производимых на Микроне — это с головой покрывает объёмы потребления билетов Метрополитена и оборонки (кристалл билета метро имеет размеры 0.6x0.6мм, на одной 200мм пластине получается 87'000 билетов в метро — но о грустной истории с билетами метро я расскажу в одной из следующих статей).

Вопреки расхожему мнению, особых ограничений на продажу оборудования для микроэлектроники в Россию нет — на поправку Джексона — Вэника в США ежегодно накладывается президентский мораторий, и нужно только получать обычное разрешение на экспорт. Сами производители оборудования кровно заинтересованы заработать побольше денег, и сами пинают со своей стороны выдачу разрешений. Но естественно, без денег никто ничего не делает. Так что за ваши деньги — любой каприз.

Но нужно помнить и о том, что свой завод не гарантирует полной независимости производства, и не дешевле производства за рубежом: основную стоимость составляют технологии/лицензии и стоимость закупаемого оборудования — а если своих технологий и оборудования нет, и все импортировать — то и дешевле получится не может. Многие расходные материалы также в любом случае придется импортировать. Отдельный больной вопрос — производство масок, только очень крупные фабрики могут иметь «своё» производство масок.

А сколько нанометров нужно для счастья?

Многим кажется — вот, у Intel–а 22нм, а у нас 90нм — как мы безнадежно отстали, подайте трактор… Но есть и другая сторона медали: посмотрите например на ту же материнскую плату: там сотни полупроводниковых приборов — MOSFET–ы, драйверы, микросхемы питания, всякая вспомогательная мелочь — почти для всех из них хватает и 1000нм технологии. Вся промышленная электроника, и микросхемы для космоса и военных — это практически в 100% случаев технологии 180нм и толще. Таким образом, самые последние технологии нужны лишь для центральных процессоров (которые делать очень сложно/дорого из–за высоких рисков и высокого порога выхода на рынок), и различных «жопогреек» (айфонов и проч). Если вдруг случится война, и Россия лишится импорта — без «жопогреек» прожить можно будет, а вот без промышленной, космической и военной электроники — нет. Т.е. по факту мы видим, что критичные для страны вещи по возможности делают в России (или закупают впрок), а то, без чего можно будет прожить в крайнем случае — импортируем.

Есть и другие факторы — та же стоимость масок. Если нам нужно сделать простую микросхему, то делать для её изготовления по 32нм маски стоимостью 5 млн $ — может быть выгодно если эту микросхему потом производить тиражом в десятки и сотни миллионов копий. А если нам нужно всего 100'000 микросхем — выгоднее экономить на масках, и выпускать микросхему по самой «толстой» технологии. Кроме этого, на микросхеме есть контактные площадки, к которым подсоединяются выводы микросхем — их уменьшать некуда, и следовательно, если площадь микросхемы сравнима с площадью контактных площадок — то делать микросхему по более тонкой технологии также нет смысла (если конечно «толстые нормы» удовлетворяют требованиям по скорости и энергопотреблению).

В результате — подавляющее большинство микросхем в мире делается по «толстым» технологиям (350–500нм и толще), и миллиарды микросхем уходящие на экспорт с Российских заводов (правда в основном в виде пластин) — вполне себе востребованы и продаются (так что в материнских платах и сотовых телефонах есть наши микросхемы и силовые транзисторы — но под зарубежными именами).

Ну и наконец, американский F–22 Raptor до недавнего времени летал на процессоре Intel 960mx, разработанном в 1984–м году, производство в США тогда было по нормам 1000–1500nm — никто особо не жужжал о том, что американцы ставят в самолеты отсталую электронику (хотя ладно, немного жужжали). Главное ведь не нанометры, а соответствие конечного продукта техзаданию.

Резюме

Рыночная экономика эльфов и микроэлектронное производство — слабо совместимые вещи. Чем больше копаешься — тем меньше видно рынка, больше дотаций, картельных сговоров, патентных ограничений и прочих радостей «свободного рынка». Бизнес в этой отрасли — это одна большая головная боль, с огромными рисками, постоянными кризисами перепроизводства и прибылью только у монополистов.

Не удивительно, что в России стараются иметь маленькое, но своё производство, чтобы сохраняя независимость, терять меньше денег. Ни о какой прибыли на рыночных условиях говорить не приходится.

Ну и не для всех микросхем нужно 22-32нм производство, подавляющее большинство микросхем выгоднее производить на более старом 180-500нм оборудовании из-за стоимости масок и объемов производства.

Автор Михаил Сваричевский

https://habrahabr.ru/post/155371/

Комментарии

ОК.

Амуде 4хх - полное говно. Дохнут - только в путь. Амуде намутили чего-то с подачей питания по шине - и начали гореть видюхи и материнки.

Хорошие амуде закончились на 7ххх серии... А отличной была 5ххх серия. 5870 до сих пор жгёт нипадецки.

5870 до сих пор жгёт нипадецки.

Причём вполовину дешевле, чем нвидиа, при полторашном ФПС в игрухах. Было дело, ставил, пациенты были как слоны довольны. Ни одной рекламации.

Потом производители доперли, что не надо делать хорошие вещи, ибо в будущем продажи упадут.

И начали производить шит. Год от года всё хуже и хуже...

Пидарасы. Именно поэтому я сейчас езжу на Спринтере 1992 года выпуска, и в йух не дую.

Да не, хорошие вещи и сейчсс производят. Хоть запланированное устаревание ВЫГОДНЕЕ.

Оно было выгодно всегда, и знали о нём всегда, просто сейчас научились делать говёные вещи задёшево. Раньше это было дорого.

Да, автомобильное качество осталось в 90-х...

10-12 л/100 км в городском режиме. Меня вполне устраивает.

Купленая 3 года назад Нива ездит лучше, чем произведенные в 90е годы.

Ложь ТБМежь и провокация. У тебя статистика паленки откуда?

В общем, у купившего 960 максвелл и обнаружевшего тыквование фаната зеленых пригорело.

У меня статистика из ремонта. Коим я непосредственно занимаюсь. Только 4хх на рынок вышли - и уже дохнут. Да и матери за собой утаскивают.

И все эти новые процы и видео мне - попенис. У меня старая ГТХ480 работает уже много лет в главной машине, еще 2 штуки 5870 в двух других машинах - и менять их не на что. Ибо после них железо покатилось в говно.

Пруфлинк? Статистика: сколько обратилось, сколько отремонтировано, в каком городе ремонтируешь?

Просто я часто читаю ветку радеонов на overclockers.ru и там ничего не наблюдаю.

Я и есть пруфлинк. В Москве народ просто охреневает от подыхающих радиков 4 серии.

Из 4 штук отремонтирована только 1, остальные 3 с дохлыми процами уехали на ЗИПы. 2 матери из-под них с дохлыми чипсетами уехали в мусор...

Большего говна я еще не видел, чем эти сраные 4хх-радики...

Хотя, может, партия пришла палёная...

Pci-sig совместимые материнские платы были?

Видимо просто тебе везет на "дохлые радики"

Кстати, зачем ты говоришь о всей 400 серии, когда там только одна карта, rx 480?

А, ну, то есть, 480 к 4 серии не относится? ОК.

А с чем там совместимые матери были - я не в курсе. Обычные матери под интел-процы 1151. Кстати, матери - тоже говно. Тоже глючат и дохнут.

Это после 2010 началось. Качество комплектухи в шит покатилось....

15 лет назад уже Пень-4 вовсю по планете шарашил! Твой амуде уже тогда был тормозом из каменного века. А уж 4 мега рама - это было нереально. В 2001 было минимум 128 мегов.

И чо?

Аааа пожар пожар сзади горит у амдхейтера! Который видит, что амд выгоднее и цепляется за свой НЕкрасный минигробик.

Да, я уже вижу, что у тебя зело полыхает. Не кричи об этом так громко.

Немного добавлю. Любое импортное оборудование может быть дистанционно блокировано, и требует для разблокирования для начала работы ключа, который можно получить лишь при непосредственном контакте по телефону с зарубежным "держателем прав", типа, СМС. Так что, имея оборудование, ты, на самом деле, не имеешь его.

Ну и топологический размер сильно зависит от числа операций литографии, т.е. - от сформированного рельефа. И бывает совершенно бессмысленно хотеть сделать 22 нм топологию, на уже сформированном рельефе высотой в сотни нм: будет большой процент брака, т.е. низкий выход годных. Нужны специальные ухищрения в 3D литографии, а это - дорого. Поэтому самая мелкая топология применима лишь на самых первых стадиях литографии при ещё достаточно гладкой и чистой поверхности на нанометровом уровне.

Для устранения этой проблемы во всех мало-мальски современных техпроцессах пластина всегда остается плоской - слои металлизации и изоляции наносится таким образом, чтобы ровно заполнять все пустоты, именно для того, чтобы разрешение не падало. Это обеспечивается повторяющейся операцией CMP - химико-механической планаризацией.

вот тут про батарею на изотопах. https://www.nkj.ru/news/28355/ или на тритии http://24gadget.ru/1161053515-atomnyy-akkumulyator-v-karmane-3-foto.html

возник вопрос- а возможно ли использовать подобную технологию в производстве микросхем, ведь насколько я понимаю, проводники подвода мощности занимают значительное место на пластине, а так - потребляемый ток будет формироваться на самом кристалле, так сказать в месте потребления.

Нет. Плотность потока энергии внутри микропроцессора - больше такового в активной зоне _нормального_ ядерного реактора. Нет возможностей генерировать на месте достаточно энергии.

понты...как много в этом звуке...

"и прибылью только у монополистов. "

у крупных корпораций. Так как производство необходимо такого нам, объективно его следует расширять, находя рынки

Тут надо добавить один момент. "Толстые" кристаллы проще защитить от радиации и ударопрочность у них выше. Так что для оборонки и космоса всё что ниже 95 нм не очень подходит, тупо потому что законы физики не обойдешь. Тот же снаряд с управляемым подрывам собирается по нынешним меркам на микросхемах каменного века. Потому как в момент выстрела там запредельные перегрузки, с 0 до 300-400 м/с снаряд разгоняется за доли секунды. Ракеты Воздух-Воздух имеют очень жёсткие требования по перегрузкам которые доходят до 50 g, на некоторых изделиях. Да и в самих самолётах перегрузки заложены до 9-12 g. Тонкие микросхемы просто не выживут в таких условиях, рассыпятся в пыль. Поэтому крики про отсталые микросхема для оборонки это от незнания и невежества или очередной либеральный наброс про полимеры.

Про ударопрочность - не совсем :)

Да и про защиту от радиациии. Мелкую мелкосхему защитить как раз проще. Другое дело, она менее устойчива - когда в голом, незащищённом виде.

Ну назовём этот параметр правильнее виброустойчивость. Хотя и этого не достаточно чтоб всё правильно описать. Если упростить, то плюсы тонких микросхем это энергопотребление и скорость работы, но к ним прилагается куча проблем которые военных не устраивает.

С виброустойчивостью та же история.

В остальном верно. И не только военных.

взаимоисключающие параграфы

Отнюдь

тогда раскройте что Вы имеете в виду

потому, что чем менее устойчива микросхема - тем сложнее ее защиту делать (если вообще возможно), что подтверждают всевозможные military и space исполнения микросхем

Под защитой я в данном случае подразумевал радиационную. По прочим видам защит от неблагоприятных воздействий вопросов, я так понимаю, нет? military и space, помимо радиационной стойкости, подразумевают расширенный температурный диапазон, бОльшую устойчивость к перегрузкам/вибрациям, агрессивным средам и т.п. И не уверен, что повышенная радиационная стойкость - непременное, без исключений, требование ко всем элементам РЭА, относящихся к указанным категориям.

Чтобы не растекаться мыслью по дереву и не сообщать Вам то, что Вам и так известно, сообщите, в каком из утверждений вы сомневаетесь:

1) уменьшение норм техпроцесса ухудшает радиационную стойкость;

2) уменьшение габаритов упрощает обеспечение защиты конкретного элемента;

3) дополнительно: уменьшение массогабаритных характеристик и энергопотребления создаёт дополнительные возможности по обеспечению общей защищённости системы, элементом которой является данное изделие РЭА.

А как же про стекание заряда (размер которого зависит от ёмкости p-n-перехода, а следовательно и от размера) на сапфировую подложку при пробитии (и ионизации) альфушкой толщи камня?

альфушка толщу камня не пробьёт :) Проблемы создают другие -ушки.

А вообще, не надо забывать, что конечная цель - обеспечение надёжного функционирования не конкретного полупроводникового элемента, а всего изделия, в котором данный элемент применяется. А в этом плане открываются совсем другие горизонты возможностей применения изделий - и "толстых", и "тонких".

Прошу понять меня правильно - я не состою в хоре, исполняющем "Какой отстой, о Боже!". Я инженер, и на проблему смотрю соответственно: будут "тонкие" микрухи - можно будет получить лучший результат в рамках всего конечного изделия, грамотно используя изделия разной толщины.

Это, к сожалению, совершенно неверно. Современные "тонкие" техпроцессы (90нм и менее), с тонким подзатворным диэлектриком обнаружили аномально-высокую стойкость к дозе облучения.

Современные подходы к проектированию позволяют хоть на 22нм обеспечить стойкость в миллион рад, вопрос тут только в экономике.

Есть проблема с одиночными ошибками, но и у неё есть решения.

Устойчивость к вибрации также едва-ли зависит от тонкости техпроцесса. "Отечественные" военные металло-керамические корпуса менее стойки к вибрациям и перегрузкам, чем буржуйские пластиковые. Свободно-висящую привареную проволоку рвет от перегрузок и вибраций, а в пластике все ок. К сожалению, у нас пластик чуть ли не запрещено использовать. Диверсия.

Интересное утверждение. Все зарубежные MIL883 это керамика. Как вы мерили вибростойкость пластикового корпуса? Он же висит на выводах. Или вы ИМС на каменное основание клали? Я уж не говорю, что влажность на поверхности кристалла в пластике через ~1 месяц такая же, как и в окружающей среде.

Мы говорим о разных уровнях проблемы - я говорю о проволоке внутри корпуса.

Про влажность - вы отчасти правы, но у проблемы есть решения дешевле, чем все в металлокерамике лепить. У буржуев есть и керамика, и т.н. "military plastic". Видимо мы придем к этому лет через 20, выкинув на японские корпуса пол сотни миллиардов рублей.

Мне кажется, что проволоку проще закрепить. Хотя бы залить пластиком. Кроме того, я Вам, конечно, верю, но до конца не доверяю. Проволока довольно прочная вещь. Но остальные "поражающие факторы" проще устранить в керамическом корпусе. Влагозащита в пластике это только остекловывание кристалла, штука крайне тонкостенная и ненадежная. Других не знаю.

На счет военного пластика тоже не в курсе. Если это LFCSP, то это кривая жопа, которая и коммерческих приборах через несколько лет отваливается сама по себе.

ПС. Я прекрасно понимаю, о чем Вы говорите. Только вибростойкость корпуса это не только разварочная проволока. если корпус ИМС висит в воздухе, или лежит на "мягком" компаунде, то он сломается первым. А потребителю пофиг, от чего отказала микросхема. Ему важен сам факт отказа. Как в недавней истории с черным ящиком СУ-24.

Поверьте, она там не зря именно висит. И не зря она из Au999 делается (по крайней мере, делалась).

Проблема (одна из) квазимонолитных корпусов - в неоднородности температурных коэффициентов расширения материалов. В результате, даже в неработающем состоянии, многочисленные циклы нагрев-охлаждение приводят, например, к тому, что залитые проводники рвутся. Другая, близкая по физике процессов - в неравномерном разогреве корпуса: греется-то собственно кристалл, а тепло наружу отдаёт пластик. Знаю случаи, когда пластиковые ИС, будучи охлаждёнными до вполне допустимой ТД температуры (-40), при "холодном" включении выходили из строя: трескался кристалл, либо разрывались проводники. Приходилось на ходу целые партии изделий переводить на керамику. С другой стороны, при грамотном подходе, при понимании происходящих процессов, порой удаётся изящно обруливать вроде как принципиальные ограничения. Не так давно у нас железка, собранная на "индустриальных" и "автомобильных" компонентах, успешно отработала в криогенных условиях после отказа системы подогрева. Встроенные датчики температуры показывали на поверхностях печатных плат порядка -130C.

>придем к этому лет через 20

а если по китайски? промышленный шпионаж актуален как никогда :)

Проблема не в шпионаже, а в бюрократии и коммерческих интересах.

Пардон. Не так понял. А попил - это святое.

Про то что тонкий тех процесс аномально устойчив к радиации не знал. Ну а с пластиком не всё так гладко. Температурные допуски у метало керамики выше чем у пластика, поэтому и выбор в пользу первого.

Немного не в тему конечно, но вот этот пластиковый Глок как уверяют стрелки, лопнул при -35. Что в нашем климате не редкость. Таже беда и у цевья на АК-74М, в Заполярье доходит до того что меняют цевьё с пластикового на старое фанерное.

КМК имея такой замечательный пример перед глазами МО просто не хочет рисковать, пускай лучше электроника со временем выйдет из строя из за вибраций в металлокерамике, чем неожиданно помрёт из за лопнувшего пластика.

Я как-то Ардуино в жидком азоте тестировал, -196 градусов. Знаете что там с пластиком стало?

Абсолютно ничего.

Ну и что вы с ним делали в жидком азоте? Трясли, чем то по нему били, устраивали резкие горизонтальные и вертикальные перегрузки? Запихните все это в фюзеляж Су-27 или МиГ-29 и на высоте 8-10 км устройте резкие маневры при температуре -40, вот тогда и поговорим. Ну или в Т-90 в Сибири, поноситесь по бездорожью, тоже интересностей добавится. Не говоря уж о динамических перегрузках во время стрельбы или попадания снаряда в сам танк. Ведь не вся электроника находится в танке внутри, многое прикреплено снаружи. а температура ниже -30 для Сибири суровая обыденность.

Вон энтузиасты оверклокеры тоже процессоры охлаждают жидким азотом во время эстремального разгона, целые чемпионаты устраивают. Так что вообще не показатель.

Кстати данный глок разворотило при выстреле, но трещины появились раньше, при падении с метровой высоты на землю. Попытались выстрелить, рамку разворотило.

Техническое замечание. Линейные перегрузки, возникающие при любых, самых умопомрачительных виражах управляемого аппарата, даже для

замёрзшего говнапластилина ниочём. там осноаной фактор- вибрация. Линейные становятся серьёзными, например, при ударе и/или взрыве (к вопросу о ЧЯ)Но по сути - верно. Настоящий экстрим - это когда экстремальные факторы действуют совместно.

Прямо в жижу погружали?

А вообще, объяснимо. Но попробуйте погонять в циклическом режиме: охладил-нагрел. Интересно, на каком шаге умрёт...

С другой стороны, бывают очень удачные совпадения. У меня однажды шаблон с оглушительным треском сломался, когда увидел, как при отработке ФАР сигнал порядка 10 ГГц коммутировали старым советским тумблером для сери 220В.

Да, прямо в жижу: http://3.14.by/ru/read/arduino-liquid-nitrogen-overclocking

Циклов 10 было.

Страницы